Con capacidad para desarrollar, probar y producir tecnologías de baterías y sistemas de alto voltaje en Daimler Truck, se inauguró formalmente el Battery Technology Center (BTC) en la planta de Mercedes-Benz en Mannheim, desde donde se montarán en serie la próxima generación de baterías.

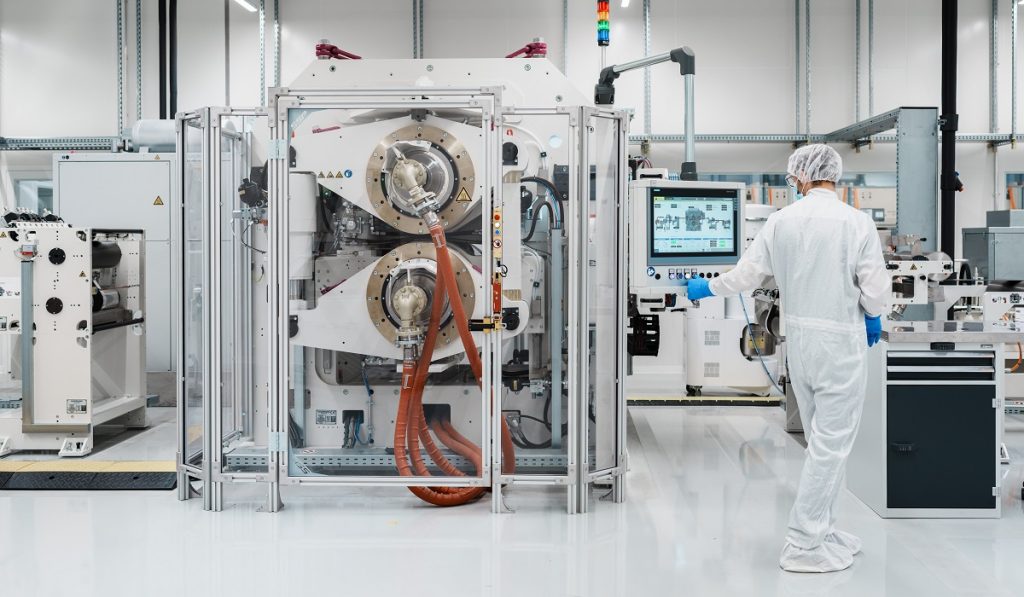

Situada en el corazón de la planta, el Battery Technology Center de Daimler Truck tiene una superficie de 7.500 metros cuadrados. Cuenta con más de 60 nuevas máquinas y sistemas, donde se pueden representar los procesos relevantes para la producción prototípica de celdas y sistemas de baterías: tecnologías de recubrimiento, procesos de soldadura, procesos de ensamblaje y adhesivos.

Asimismo, en los últimos meses se renovó completamente y amplió un anexo de 3,000 metros cuadrados, todo ello para dar cabida al Centro técnico (“Technikum”) y la línea piloto de celdas de batería para desarrollar conocimientos y producir prototipos de celdas de batería específicas para vehículos comerciales.

La inauguración oficial ocurre aproximadamente un año después de la apertura de las instalaciones. Actualmente, en BTC trabajan en total unos 100 empleados. Para dar a los empleados más espacio para la creatividad, la productividad y la eficiencia, se optó por un concepto de oficina moderno.

El edificio BTC tiene alrededor de 400 metros cuadrados de vegetación en la fachada, que se distribuyen en elementos verdes verticales individuales montados en las paredes. Además de un amplio tejado verde, en el nuevo edificio también hay sistemas fotovoltaicos que suministran energía suficiente para alimentar unas 50 casas unifamiliares.

Lee también: e360, la apuesta de Daimler Truck México para electrificar la última milla

BTC a detalle

El BTC de Daimler Truck se divide en dos áreas. En el área de celdas se adquiere conocimiento de productos y procesos relacionados con la fabricación de celdas de batería. El equipo proporciona las condiciones previas para adquirir amplios conocimientos de la química celular. Por ejemplo, ofrece la oportunidad de experimentar con diferentes recetas en la producción de pasta para baterías, también conocida como «slurry».

Este centro tiene espacio para producir prototipos de celdas de batería, la unidad más pequeña de una batería. Cada celda pasa por áreas de sala limpia y seca, ya que es muy importante proteger los materiales sensibles de las partículas de polvo y la humedad durante la producción.

En el área de celdas se pueden producir tanto celdas de bolsa como celdas prismáticas, dos tipos diferentes de celdas de batería. El área de celdas se utiliza para desarrollar experiencia en el proceso de fabricación y escalamiento de unidades.

Te puede interesar: Daimler Truck lleva la experiencia de conducción del eActros 600 a clientes europeos

Próxima producción en Mannheim

La experiencia en el ensamblaje de paquetes de baterías se adquiere en la línea piloto para la producción de paquetes de baterías: los módulos de batería, la siguiente unidad más grande dentro de una batería, se fabrican a partir de celdas antes de que posteriormente se produzcan paquetes de baterías a partir de estos módulos. Dentro de unos años, los resultados de esta línea deberían pasar a la producción en serie en la planta de Mannheim.

Bruno Buschbacher, Presidente del Comité de Empresa de la Planta de Mercedes-Benz en Mannheim, comentó: “El Battery Technology Center es una parte estratégica importante de la transformación de nuestra planta de motores tradicional hacia propulsiones libres de emisiones. Por un lado, seguiremos fabricando motores en Mannheim durante mucho tiempo, pero al mismo tiempo con BTC estamos sentando las bases para la futura producción en serie de sistemas de baterías».

Te invitamos a escuchar el nuevo episodio de nuestro podcast Ruta TyT: