Daimler Truck sigue preparando sus plantas para la producción en serie del eActros 600. Recientemente inició la producción del principal componente del tractocamión en la planta de Mannheim; ahora, las plantas de Gaggenau y Kassel han iniciado la fabricación de componentes clave del modelo.

La producción de los componentes está en línea con el cronograma de Mercedes-Benz Trucks, que celebrará el inicio de la producción en serie del eActros 600 a finales de noviembre de este año en la planta de Mercedes-Benz en Wörth. Los primeros vehículos eActros 600 para clientes se fabricarán y venderán antes de finales de 2024.

La planta de Mercedes-Benz en Gaggenau, especializada en transmisiones para vehículos comerciales pesados, se está convirtiendo actualmente en un centro de conocimientos especializados para componentes de propulsión eléctrica.

Desde 2021, las piezas clave para el eje eléctrico (una unidad que combina el eje, el motor y la transmisión y representa el sistema de propulsión eléctrico) del eActros 300 y 400 para el transporte de distribución y el eEconic se fabrican en Gaggenau. Lo mismo se aplica a los componentes centrales de la nueva generación del eje eléctrico que impulsará el eActros 600.

Se trata de piezas mecánicas del tipo que Gaggenau lleva muchos años produciendo para vehículos con transmisiones convencionales. Con ellas se fabrica el vanguardista e innovador sistema de transmisión de cuatro velocidades, que contiene un total de unos 30 componentes diferentes.

Lee también: Los eléctricos eActros y eCanter, estrellas de Mercedes-Benz en Fenatran 2024

Carrocería para la cabina se produce en Gaggenau

Mercedes-Benz Truck detalló que en Gaggenau también se producen los componentes de la carrocería para la cabina del eActros 600. En este caso, el volumen de suministro incluye, entre otras cosas, piezas estructurales de la carrocería.

El procesamiento mecánico de las piezas de la carcasa se lleva a cabo en una nave especialmente remodelada en la fábrica de Gaggenau. Ahí se ha instalado una planta de producción completamente nueva con centros de procesamiento automatizados.

Durante la fase de adquisición, la puesta en servicio virtual de estos centros permitió simular el procesamiento en los llamados «gemelos digitales». Este proceso supone un enorme ahorro de tiempo en comparación con un proceso de configuración de una planta de producción convencional.

Te puede interesar: Achim Puchert sustituye a Karin Rådström como CEO de Mercedes-Benz Trucks

El nuevo eje eléctrico se desarrolla en Kassel

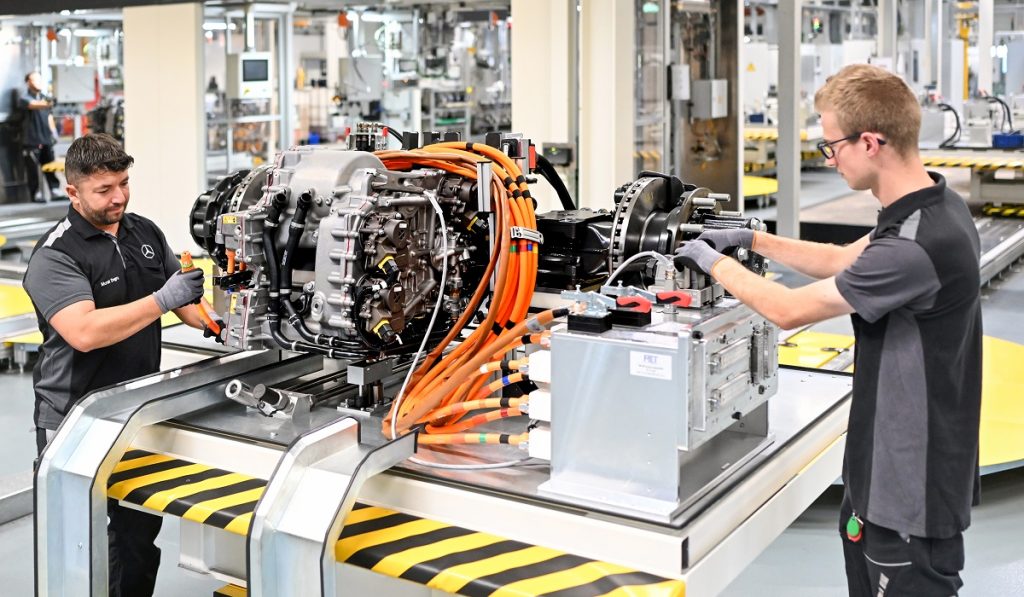

Por otra parte, la planta de Mercedes-Benz en Kassel está ensamblando la nueva generación del eje eléctrico para el eActros 600.

Para ello, se ha construido una nueva línea de montaje en la planta, que incluye estaciones de prueba e inspección. Al igual que en el caso del eje eléctrico, que se utiliza actualmente en los eActros 300 y 400 y eEconic, y que ya se fabrica en Kassel, también se aplica el «principio de piezas comunes» a la nueva generación.

La nueva generación del eje E se compone del arco del eje y de un sistema de accionamiento eléctrico que incluye motores eléctricos, así como la transmisión y los componentes de alto voltaje.

El proceso de montaje integral en la planta de Kassel se desarrolla en varias fases coordinadas. El soporte del eje constituye la base para el nuevo eje E y se prepara para la suspensión, la rodadura y el frenado en el primer paso, es decir, ahí se montan los cubos de las ruedas, los ejes de transmisión y los tambores de freno. El soporte del eje para el eje E es el mismo que para la serie convencional, por lo que se puede adaptar fácilmente al chasis del vehículo existente.

Te invitamos a escuchar el nuevo episodio de nuestro podcast Ruta TyT: