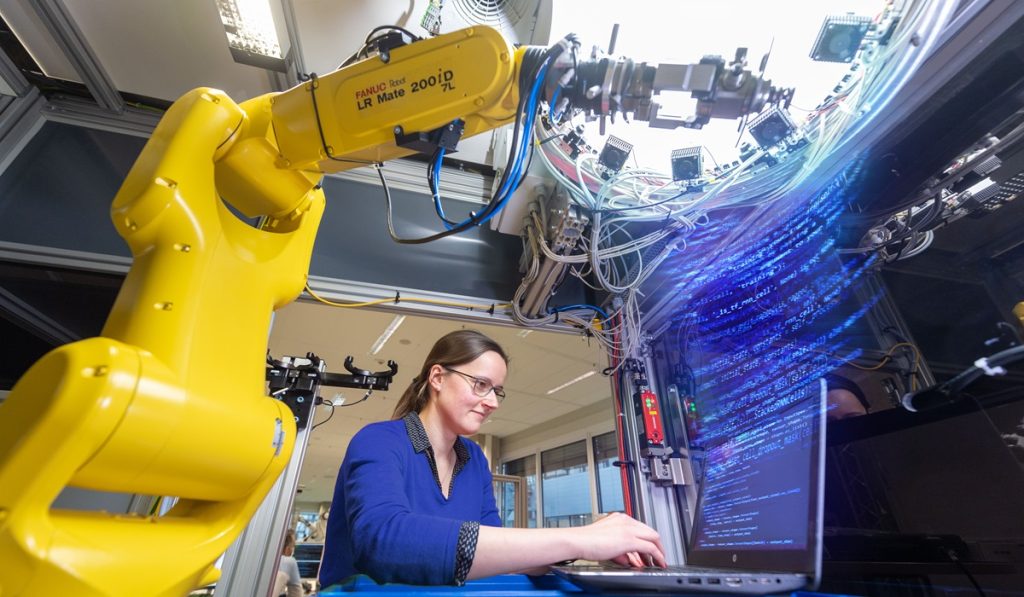

Bosch ha mejorado la eficiencia de sus plantas con el uso de la inteligencia artificial (IA), tanto en programación, como en seguimiento y control de los procesos, lo que también ha mejorado las capacidades de las instalaciones.

En un comunicado, el conglomerado industrial alemán informó que está lanzando proyectos piloto en sus plantas haciendo uso de la IA generativa. Bosch explicó que la primera mitad de todas las plantas de Bosch ya utilizan IA en sus operaciones de fabricación.

En proyectos iniciales en dos plantas de Bosch en Alemania, la IA generativa crea imágenes sintéticas para desarrollar y escalar soluciones para la inspección óptica y optimizar los modelos existentes.

Bosch espera que esto reduzca el tiempo necesario para planificar, lanzar y mejorar las aplicaciones de IA de los actuales seis a 12 meses a solo unas pocas semanas. Tras una prueba piloto exitosa, este servicio para generar datos sintéticos se ofrecerá en todas las ubicaciones de Bosch.

Lee también: Bosch visibiliza todo el ciclo del transporte de carga en Europa

Beneficios en la práctica

Las plantas piloto de Bosch ya están utilizando IA en la programación, el seguimiento y el control de la producción. En la planta de Hildesheim, por ejemplo, el análisis de datos basado en IA ha ayudado a reducir los tiempos de ciclo durante el aumento de la producción de nuevas líneas en un 15%.

En la planta de Stuttgart-Feuerbach, los nuevos algoritmos reducen los procesos de prueba de componentes de tres minutos y medio a tres minutos.

Bosch detalló que, durante años, la planta de Feuerbach inspeccionó manualmente los componentes de la inyección de combustible. La naturaleza y la complejidad de los productos, así como las diferencias en la estructura de las líneas de producción, hicieron que no fuera posible una inspección óptica basada en reglas ni asistida por IA.

Te puede interesar: Centro de Entrenamiento Técnico de Bosch en Toluca incluye temas de IA

El nuevo enfoque es una IA generativa escalable que reconoce variantes de un producto y patrones de error y tiene en cuenta diferentes disposiciones y secuencias en el proceso de producción. Esto se basa en un modelo básico desarrollado por la investigación de Bosch y alimentado por grandes conjuntos de datos de la red de fabricación de Bosch.

Muchas plantas de Bosch tienen una cosa en común: no sólo son pioneras en IA, sino que también se centran consecuentemente en la Industria 4.0. Los errores se detectan en una etapa temprana, los tiempos de inactividad de las máquinas se reducen al mínimo, se reducen los desechos y se aplica energía de manera concentrada.

La planta de Bosch en Bursa, Turquía, ilustra lo que la IA puede lograr en la fabricación. Partiendo de un ya alto nivel de experiencia técnica, la planta ha utilizado la IA para mejorar aún más la calidad de fabricación. Ha reducido el consumo de agua en un 30%, el consumo de energía en un 6% y la chatarra en un 9%; además, ha aumentado la eficiencia de la planta en casi un 10%.

Te invitamos a escuchar el nuevo episodio de nuestro podcast Ruta TyT: